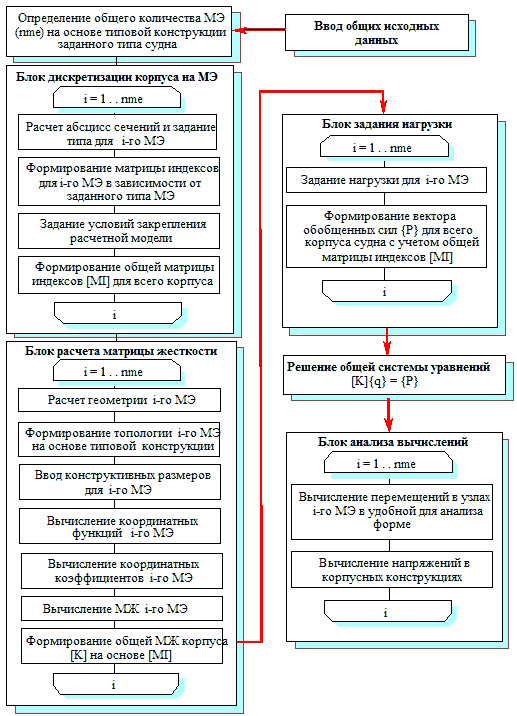

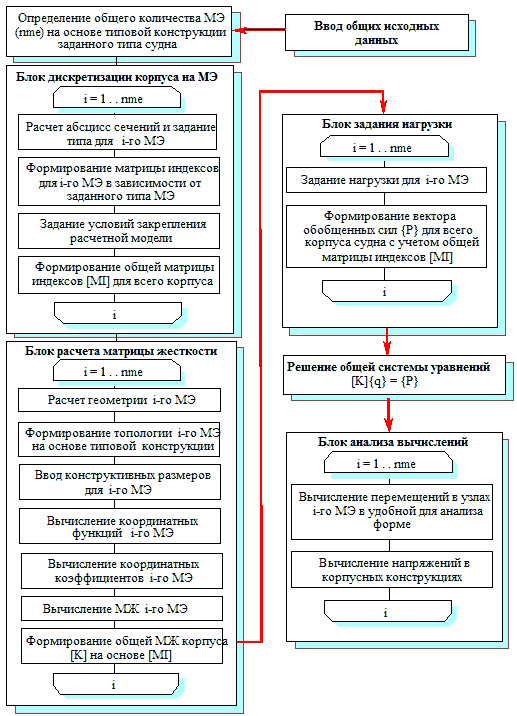

Рис. 1. Укрупненная блок-схема расчета напряженно-деформированного состояния по ММЭ

Мореходство и морские науки - 2009

УДК: 629.5.002Определение напряженно-деформированного состояния судов остается и сегодня достаточно сложной задачей. Особенно это актуально для судов, обладающих большой деформативностью, к числу которых относятся и контейнеровозы, имеющие широкое раскрытие палубы. При этом желательно, чтобы для данного типа судов оценка общей прочности проводилась уже на начальных стадиях проектирования. Современный процесс проектирования судов носит оптимизационный характер с выполнением расчетов многих вариантов конструкций. Поэтому расчеты общей прочности на данной стадии проектирования требуют использования автоматизированных процедур формирования структурных моделей.

Применение для этого МКЭ затруднительно. В качестве метода автоматизированных расчетов общей прочности судов предлагается использовать метод модуль-элементов (ММЭ) [1]. ММЭ является одним из разновидностей МКЭ. Благодаря особенностям алгоритмов ММЭ и его относительной простоте, все процедуры расчетов общей прочности корпуса судна могут быть полностью автоматизированы.

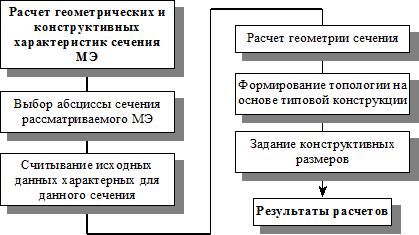

Порядок расчета напряженно-деформированного состояния корпуса судна по ММЭ представлен в виде блок-схемы на рис. 1.

Рис. 1. Укрупненная блок-схема расчета напряженно-деформированного состояния по ММЭ

Сами расчетные процедуры в ММЭ аналогичны расчетным процедурам МКЭ. Поэтому они стандартизированы и автоматизированы. В то же время процедуры, связанные с вводом исходной информации, требуют ручного ввода нужных данных.

Подход ручного формирования исходных данных вполне допустим для выполнения конкретных единичных расчетов с применением достаточно простых сечений МЭ. Однако при использовании в расчетах МЭ с более сложной топологией и при многовариантных расчетах общей прочности корпуса контейнеровозов в процессе их проектирования данные процедуры должны быть полностью автоматизированы.

В первую очередь это касалось общих процедур для конечно-элементных методов:

определение геометрии модуль-элементов (МЭ);

дискретизация корпуса судна на модуль-элементы;

формирование матрицы индексов;

формирование топологии и назначение конструктивных размеров для отдельных МЭ.

Принципы автоматизации расчетов в данной работе рассматриваются на примере формирования общей матрицы жесткости при расчетах общей прочности контейнеровозов, в частности, безлюковых.

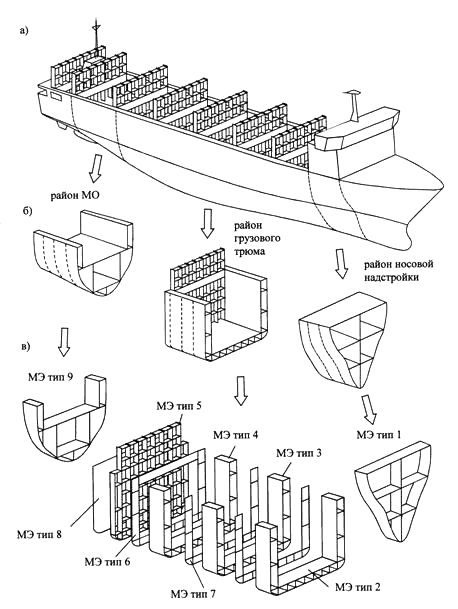

Автоматизация разбиения корпуса судна на МЭ строится на основе данных распределения основных корпусных конструкций по длине судна. Так у безлюковых контейнеровозов с носовым расположением ходовой рубки и блока помещений экипажа четко выделяются три функциональных района (рис. 2):

– район ходовой рубки и блока помещений экипажа (блок надстроек);

– район грузовых отсеков центральной грузовой зоны;

– район машинного отделения.

Носовая и кормовая оконечности (район форпика и ахтерпика) из процесса дискретизации исключаются. В расчетах их влияние учитывается в виде дополнительных нагрузок, которые прикладываются к торцам моделируемой конструкции. Данные нагрузки представляют собой воздействие внешних сил на оконечности.

Корпусные секции судна в районах блока надстроек и машинного отделения, благодаря наличию сплошных палуб, обладают повышенной жесткостью, по сравнению с секциями в средней части судна. Поэтому корпусные конструкции этих районов включаются в общую схему расчета с целью учета затухания депланационных перемещений.

В процессе дискретизации корпус судна в указанных районах разбивается на 3–4 непризматических модуль-элемента. При этом участки корпуса с блоками ячеистых конструкций, ограничивающих центральную грузовую зону, включаются в состав конструкций, моделирующих район машинного отделения и район расположения блока надстроек.

Грузовой район формируется из отдельных секций, кратных длине одного контейнера и имеющих типовое конструктивное оформление [2]. Это обстоятельство позволяет распространить стандартную дискретизацию одной секции на весь центральный грузовой район. Одна типовая секция, которая включает в себя часть грузового трюма в пределах одного контейнера и одну ячеистую конструкцию, разбивается на четыре непризматических элемента. Дискретизация корпуса на МЭ проводится в районах расположения рамных поперечных связей – флоров и переборок.

В результате одна типовая расчетная секция корпуса контейнеровоза моделируется восемью МЭ – четырьмя непризматическими и четырьмя рамными. В том случае, если в районе рассматриваемой секции расположена поперечная переборка, то один рамный модуль-элемент заменяется плоскостным.

Таким образом, общее количество модуль-элементов nмэ, на которое разбивается корпус контейнеровоза, можно определить по формуле:

nмэ = 8· nрк + nнмэ + nкмэ - 3,

(1)

где: nрк – количество контейнерных рядов по длине центральной грузовой зоны;

nнмэ и nкмэ – количество МЭ, моделирующих

районы расположения блока надстроек и машинного отделения соответственно.

Плоскостные и рамные МЭ, расположенные на стыках центральной грузовой зоны с районами машинного отделения и блока надстроек, исключаются из расчетной модели, а их воздействие учитывается за счет введения соответствующих условий закрепления. В связи с этим в формулу (1) введен вычет, учитывающий исключение из расчетной модели данных МЭ.

На основе данных о количестве МЭ, габаритных характеристиках функциональных районов судна и схеме дискретизации типовой секции автоматически формируется массив распределения типов модуль-элементов по длине судна и рассчитывается массив абсцисс сечений МЭ.

Для рассматриваемого типа контейнеровоза конструктивно выделено девять типовых МЭ (рис. 2 в). Деление на типы основано на конструктивных особенностях отдельного МЭ и наборе закреплений по обобщенным перемещениям для него.

Исходя из принятых условий закреплений для каждого типового МЭ, становится возможным установить индивидуальный массив индексов обобщенных перемещений. Благодаря этому появляется возможность автоматического формирования общей матрицы индексов на основе данных о количестве МЭ, моделирующих корпус контейнеровоза, и их типе.

В процессе циклического перебора МЭ в зависимости от их типа формируется общая матрица индексов всей системы. При этом для исключения вырождения системы уравнений вводятся граничные условия с целью устранения перемещений корпуса как жесткого целого. Граничные условия задаются для одного из стыков между МЭ в районе ячеистой конструкции в центральной части корпуса судна. В этом случае стандартный набор векторов-индексов заменяется граничным набором массивов-индексов.

Формирование топологии, определение геометрии и назначение конструктивных размеров производится на основе использования универсального МЭ [3].

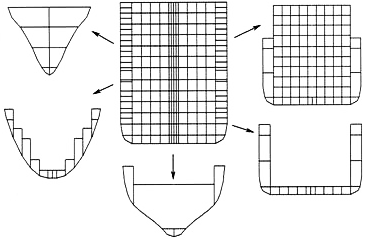

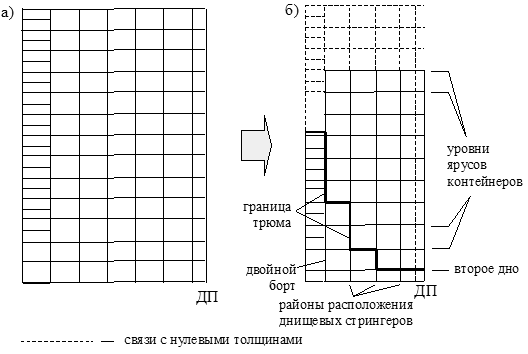

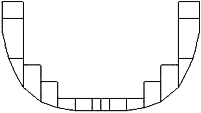

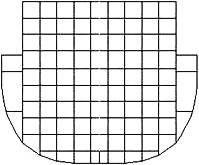

Универсальный МЭ с сечением, представляющим собой «решетку» (рис. 3), очень эффективен при моделировании корпусов контейнеровозов. Причем число ячеек решетки по ширине и высоте фиксировано характерным сочетанием максимальных значений количества ярусов контейнеров и контейнерных рядов в поперечном сечении для рассматриваемого диапазона контейнеровместимости.

Центральные ячейки сетки сечения МЭ позволяют моделировать корпусные конструкции в районе расположения контейнеров. Такое сечение достаточно просто модифицируется как по ширине, так и по высоте в зависимости от заданного количества ярусов и рядов контейнеров в поперечном сечении за счет задания лишним стержням ячеек сетки нулевых значений толщин и моментов инерции.

Боковые ячейки моделируют конструкцию двойных бортов. Для того чтобы уровень верхней палубы не был жестко связан с уровнем рамных балок блока ячеистых конструкций, боковые ячейки сетки имеют дополнительное разбиение.

Расчет общей матрицы жесткости системы является вторым крупным этапом в процессе расчета напряженно-деформированного состояния корпуса контейнеровоза. Он состоит из последовательности расчетных процедур, которые логически делятся на процедуры расчетного формирования матриц жесткости отдельных модуль-элементов и процедуру формирования общей матрицы жесткости.

Часть процедур, связанных с вычислениями координатных функций, координатных коэффициентов и расчетом на их основе матриц жесткости отдельных модуль-элементов в существующих методиках расчета напряженно-деформированного состояния, уже достаточно формализованы и автоматизированы. Процедуры связанные с формированием топологии, расчетом геометрии и задания конструктивных размеров модуль-элемента (рис. 4), не были автоматизированы и выполнялись вручную на этапе подготовки исходных данных.

Благодаря применению параметрической модели типовой конструкции корпуса контейнеровоза и принятой схеме универсального МЭ появилась возможность автоматизировать данные процедуры.

Рассмотрим алгоритм автоматизации расчета коэффициентов матриц жесткости на примере непризматического МЭ.

Коэффициенты МЖ непризматического МЭ определяются по значениям соответствующих призматических модуль-элементов, сформированных на основе контуров противоположных поперечных сечений непризматического МЭ.

Процесс расчета коэффициентов МЖ призматического МЭ состоит из трех отдельных процедур. Основную сложность расчета представляет процедура расчета геометрических и конструктивных характеристик сечения МЭ, которая и требует разработки данных алгоритмов автоматизации.

Модуль расчета геометрических и конструктивных характеристик сечения МЭ логически разбивается на несколько этапов.

Первоначально в зависимости от номера МЭ определяется его тип, который выбирается из массива распределения типов МЭ по длине судна. Из общего массива абсцисс сечений МЭ выбираются их конкретные значения для рассматриваемого МЭ.

На основе теоретического чертежа корпуса судна рассчитываются ординаты обводов корпуса в данных сечениях. Также считываются данные по распределению контейнеров в грузовом штабеле в районе сечения.

Именно данные по форме корпуса и распределению контейнеров в районе сечения являются основными для процесса модификации сечения универсального МЭ, который проводится в несколько этапов.

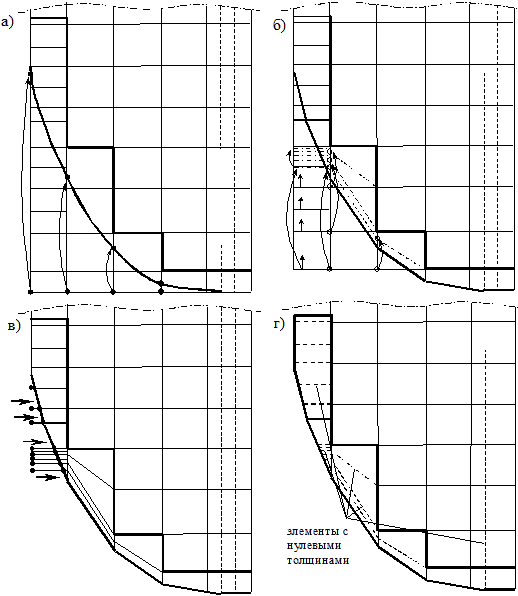

На первом этапе проводится глобальная модификация сетки типового сечения МЭ (см. рис. 3). Ячейки сетки типового сечения деформируются следующим образом (рис. 5):

1. Ординаты вертикальных связей сетки должны соответствовать расположению внешнего и внутреннего бортов корпуса, а также расположению вертикальных продольных рамных связей корпуса судна, расположение которых, в свою очередь, зависит от общей ширины штабеля контейнерного груза. В том случае, если максимальное количество контейнеров по ширине судна меньше количества ячеек внутренней части сетки, производится сжатие ячеек сетки в районе ДП. Вертикальные связи сетки, которые в результате ее деформации условно располагаются между рамными связями, исключаются из расчетной схемы путем обнуления их толщин.

2. Аппликаты горизонтальных связей сетки должны соответствовать аппликатам второго дна и соответствующим уровням расположения контейнеров в штабеле по высоте. Одновременно производится выбор горизонтальных связей в бортовых ячейках, которые будут моделировать верхнюю палубу и платформы в двойных бортах. Их аппликаты также фиксируются.

На этом же этапе в зависимости от максимального количества контейнеров в грузовом штабеле по высоте и расположения верхней палубы определяются элементы сетки, которые не участвуют в моделировании сечения модуль-элемента. Для исключения этих элементов из расчетной схемы их толщина задается равной нулю. Также в зависимости от конкретного количества контейнеров в каждом отдельном штабеле производится определение номеров элементов сетки, которые будут моделировать внутреннюю поверхность грузового трюма.

На втором этапе проводится локальная корректировка формы сетки сечения в зависимости от обводов корпуса судна в данном сечении.

Суть модификации расположения узлов сетки и соответственно связывающих их элементов состоит в следующем (рис. 6):

1. Нижние узлы сетки перемещаются вертикально вверх. Значения их аппликат принимаются равными аппликатам обводов корпуса в соответствующих сечениях батоксов.

2. Промежуточные узлы на соответствующих вертикалях в центральной части сетки равномерно распределяются между нижним узлом и узлом, ограничивающим внутреннюю поверхность трюма.

3. Горизонтальные элементы бортовых ячеек сетки перемещаются вертикально в соответствии с перемещением их внутренних узлов.

4. Ординаты внешних узлов горизонтальных элементов бортовых ячеек принимаются равными ординатам обводов корпуса на уровнях соответствующих ватерлиний.

Для исключения промежуточных элементов, не участвующих в моделировании внутренних корпусных связей, из расчетной схемы их толщина задается равной нулю.

На последнем этапе процесса модификации типового сечения, в зависимости от района корпуса судна, который моделирует данный МЭ, проводится окончательное обнуление толщин связей, которые не участвуют в процессе моделирования (рис. 7).

После определения геометрических характеристик и топологии поперечного сечения МЭ элементам сетки, участвующим в моделировании данного сечения, назначаются конкретные толщины. Информация по значениям толщин конструктивных элементов берется из соответствующего массива, значения которого автоматически формируются по результатам расчетов на этапе начального проектирования контейнеровоза в процессе определения массы корпуса судна.

Значения толщин для связей МЭ назначаются, исходя из его типа, так как одни и те же связи сетки могут моделировать разные конструктивные элементы. Это достигается тем, что каждому стержневому элементу сетки соответствует условный номер типа связи корпусной конструкции, которую он моделирует. За каждым номером типа связи в массиве толщин закреплено определенное значение толщины корпусной конструкции. За некоторыми из стержневых элементов сетки может быть предварительно закреплено несколько типов связи, конкретное значение которых выбирается, исходя из типа МЭ. Толщины назначаются только для тех связей, которые не были исключены из процесса моделирования на этапе расчета геометрии и топологии МЭ.

б)

б)

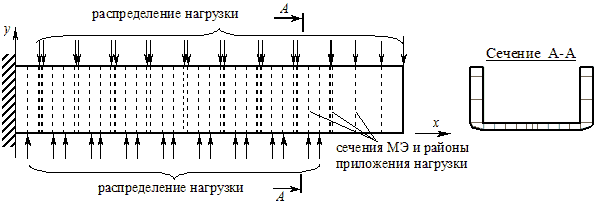

С целью реализации алгоритмов автоматизации расчетов напряженно-деформированного состояния корпуса БЛКВ ММЭ был разработан комплекс программ и проведены тестовые расчеты. Для этого рассматривался вариант постановки корпуса контейнеровоза на вершину синусоидальной двумерной волны. Принятая схема расчета позволяла в качестве сопоставительной методики рассматривать корпус БЛКВ как нагруженную вертикальной нагрузкой в характерных сечениях балку, жестко защемленную в районе миделевого сечения, где изгибающий момент принимал свое максимальное значение. Это соответствует следующей расчетной схеме – консольная балка, нагруженная сосредоточенной силой (рис. 8), для которой известно теоретическое решение.

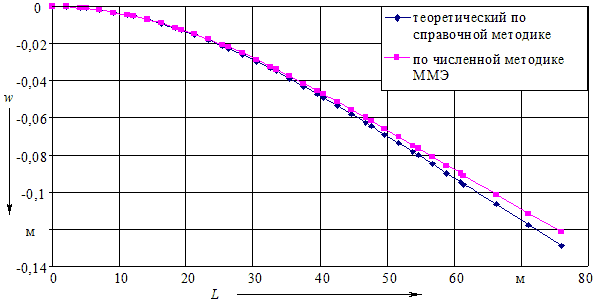

То, что значения прогибов в сопоставительной справочной методике оказались несколько большими (рис. 9), является вполне естественным: расчетная модель ММЭ в силу заложенных ограничений является несколько более жесткой, чем реальная балка.

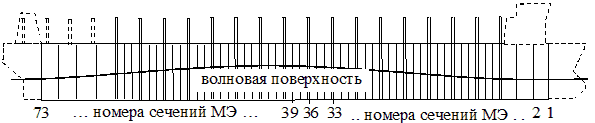

Для демонстрации автоматизированной схемы формирования расчетной модели ММЭ были проведены расчеты реального корпуса БЛКВ (рис. 10) на туже самую нагрузку. При этом учитывалось изменение реального сечения корпуса по длине и наличие в расчетной схеме таких дополнительных жесткостей, как ячеистые конструкции и район носовой надстройки.

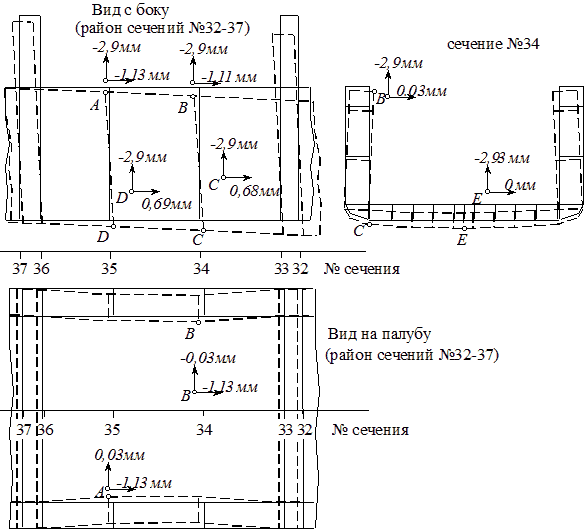

Полученные при расчете ММЭ результаты позволяют наглядно представить напряженно-деформированного состояния корпуса в целом или любого его участка. В качестве примера на рис. 11 приведен фрагмент деформации корпуса в пределах одного отсека (район сечений МЭ № 32–37).

Из рисунка видно, что характер деформаций соответствует общей физике деформации корпуса при изгибе. Следует отметить, что внесенные в расчетную модель дополнительные перемещения, соответствующие завалу бортов, позволяют наряду с оценкой деформаций корпуса как жесткого целого отлеживать деформации и внутри грузовых отсеков.

Автоматизация расчетов напряженно-деформированного состояния корпусов судов ММЭ строится на типовой схеме разбиения корпуса на МЭ и на применении универсального МЭ, который позволяет проводить моделирование объемных конструкций очень широкой разновидности по типам поперечных сечений.

Тестовые расчеты показали работоспособность разработанной методики автоматизации расчетов напряженно-деформированного состояния по ММЭ. Разработанные подходы и алгоритмы могут быть использованы в процедурах начального проектирования судов различных типов.

Литература